13405527199

摘要]轴端密封装置是卧轴式混凝土搅拌机的重要部件,曾制约着搅拌机的发展。论述了早期及近期轴端密封的工作原理、结构特点及失效方式,并指出在工艺以及使用方面可以保证并进一步提高轴端密封的寿命。

卧轴强制式混凝土搅拌机具有搅拌力强、拌和质量好、生产率高、适应性强的优点,适用于塑性、半塑性、干硬性混凝土及砂浆的生产。双卧轴搅拌机还广泛装备于混凝土搅拌楼、站,作为主机。由于搅拌主轴为卧式横置,工作时完全浸没在研磨能力很强的砂石、水泥材料之中,形成对轴端密封装置的特殊要求[1]。在过去很长一段时间内,轴端密封技术一直制约着卧轴式混凝土搅拌机的发展。早在1940年,德国桑索霍芬公司(BHS)就推出了双卧轴搅拌机,但因轴端密封技术不成熟,其发展基本处于停顿状态。直到20世纪70年代初,由于这项技术得到突破,该机型在德国BHS公司和ELBA公司、意大利的SICOMA公司等企业又重新得到发展。近年来随着轴端密封技术的突破性发展,卧轴式混凝土搅拌机得到了广泛的应用。

轴端密封位于搅拌机的搅拌轴上,处于搅拌叶片(缸体内)与支承轴承(缸体外)之间,其主要作用是防止轴端漏浆,即搅拌机在工作时泥浆由缸体上的固定部件与旋转部件之间的间隙向缸体外挤出。泥浆中的细小颗粒,进入轴端间隙后,将磨损固定和旋转部件以及密封件。若泥浆堵塞了润滑油口,泥浆在固定和旋转部件间隙内部分硬化,使磨损加快,导致轴端漏浆;若泥浆进入并破坏轴承,将造成整机无法正常工作。

1 早期搅拌机的轴端密封

1.1 轴端密封的基本结构及工作原理

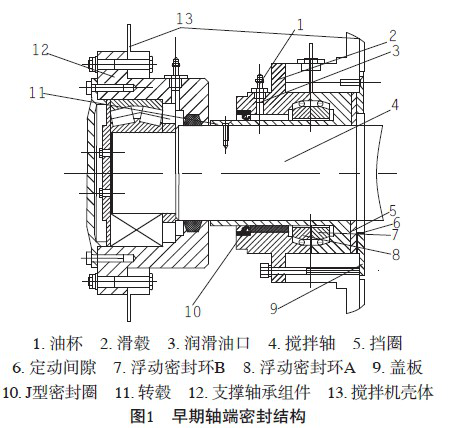

国内早期的混凝土搅拌机轴端密封的基本结构如图1所示,浮动密封环、转毂、搅拌轴、密封圈和滑毂组成内腔,由单独油道供油使内腔保持一定压力,防止水泥浆和污染的油脂渗入;浮动密封环、转毂、搅拌筒法兰和滑毂组成迷宫式外腔,由单独油道供油使外腔保持适当的压力,防止水泥浆侵入。工作时浮动密封环A通过O型圈与滑毂的摩擦力保持静止不动,浮动密封环A通过O型圈的摩擦力与转毂一起转动,转毂由搅拌轴驱动,两浮动密封环的接合端面产生相对运动,形成光滑的环带,隔离内外腔达到密封效果。J型密封圈的主要作用是防止浮动密封环内腔的润滑油向外泄漏。这种密封结构也被称为开式结构。

1.2 轴端密封的工作条件及失效形式要保证轴端密封正常工作,必须满足以下基本条件:

(1)内外腔油脂始终保持适当的压力。搅拌机工作时,水泥浆侵入外腔迷宫,与油脂混合并稀释使之消耗,所以使用前必须充满油脂,使用中需不断补充油脂,并通过一定的压力将油脂挤出以抵消其消耗。

(2)两浮动密封环之间的接合端面要保证一定的贴紧度,其接触压力一般为0.4~0.7MPa。在加工与装配中,保证均匀的定动间隙有一定难度,所以间隙内的润滑油在缝隙各处产生的阻力也不相等。搅拌机工作时,壳体内的泥浆因其本身重力以及搅拌叶片的挤压,在轴端产生一定压力,当此压力大于润滑油在搅拌轴与盖板之间的间隙产生的最小阻力时,泥浆会进入间隙,对搅拌轴与盖板造成磨损;当该间隙不断扩大并被泥浆充满时,泥浆就会进入盖板与挡圈之间的间隙,进而进入定动间隙中,直至破坏J型油封并从此处向滑环毂外溢出,造成轴端漏浆。另外,如使用前或使用中未向轴端密封内泵油,也容易破坏轴端密封。

1.3 轴端密封的结构形式及特点

从图1中可看出存在以下不足:外腔虽然形成迷宫,但开口与搅拌机拌合区直通,外腔压力建立较困难,水泥浆极易侵入并与油脂混合,稀释并消耗油脂。为保证密封效果,首先在制造精度上要保证间隙均匀,其次在使用中要不间断地补充大量油脂以抵消油脂的消耗,但大量油脂混入搅拌机拌合区,会使混凝土性能受到一定影响,在生产高强度混凝土和特种混凝土时,都对搅拌机轴端密封的油脂消耗量提出严格限制。在保证可靠密封的前提下,混入搅拌机内的油量应越少越好。另外由于转毂由轴肩定位,而滑毂由搅拌筒端板定位,则搅拌筒两端板距离的焊接误差将直接影响到两浮动密封环之间接合端面的贴紧度,很难保证0.4~0.7MPa的接触压力。装配过紧会出现密封件早期磨损,降低使用寿命;装配过松则浮动密封环接合端面的贴紧度不能保证密封效果。国内早期搅拌机采用的轴端密封基本属于上述结构形式,有的将外腔迷宫加大,有的转毂呈管状套于搅拌轴上并用键与搅拌轴连接,滑毂套于转毂上,但都未解决上述形式所存在的问题。有的在滑毂与法兰之间加垫片调整,但安装不好会造成漏油,密封环接合端面的接触压力只能依靠安装人员的经验,搅拌机的装配质量依然不能得到可靠保证。

2 搅拌机的轴端密封的改进

2.1 开式密封的改进

为解决上述问题,国内外各混凝土搅拌机生产厂在开式密封结构上采取了不同的改进措施,有效地提高了轴端密封的寿命。

(1)轴端密封结构改进方法之一。国内某厂家改进的密封结构如图2所示,在轴套与防尘盖之间增加一个弹性面密封环,使外腔呈密闭状态,油脂与水泥浆不直接接触,有效地避免了水泥浆的侵入。所补充的油量只需满足弹性密封环与转毂之间的润滑消耗即可,使用中进入拌合区的油量较少。轴套由轴肩定位,键与搅拌轴连接。为避免搅拌筒两端板距离的焊接误差影响两浮动密封环接合端面的贴紧度,在轴套与防尘盖之间可增加调整垫板。调整间隙与密封腔无关,避免了因安装不当造成油脂泄漏对密封腔压力的影响。检修时整套轴端密封装置可以顺利地从轴端拆出,结构简单。

(2)轴端密封结构改进方法之二

国外某厂家改进的轴端密封结构如图3所示,在密封装置与搅拌轴之间增加一个轴套,滑毂与转毂套于轴套上,调整合适后再将转毂与轴套焊接。轴套由轴肩定位,由稳钉与搅拌轴连接,这样可避免搅拌筒两端板距离的焊接误差对两浮动密封环接合端面贴紧度的影响。转毂外端面与法兰外端面取齐,外腔迷宫采用单S型,以增加迷宫的长度,使间隙密封更容易形成,加工较简单、安装方便。迷宫外开口处在转毂与转板之间增加一道弹性面密封环,使外腔呈密闭状态,有效地避免水泥浆的侵入,同时又利于润滑油压力的建立。在适当的供油压力下,只需补充弹性密封环与转毂之间的润滑所消耗的油量,可大大减少润滑油脂混入搅拌机拌合区内对混凝土性能的影响。

2.2 闭式密封

近年来一些厂家对上述密封结构的主密封进行了较大改进,采用刚性材料的销轴器主体与柔性材料黄胶之间的零间隙来实现密封,将开式密封演变为闭式密封。有的厂家还在辅助密封中增加了气体密封,图4是某公司闭式轴端密封结构示意图。

2.2.1 密封原理在定动间隙设计一耐磨柔性元件—黄胶,通过黄胶将钢架固定在轴头外壳上,锁轴器固定圈通过斜面张紧将锁轴器主体压紧在搅拌轴上。黄胶与锁轴器主体紧密接触,使定动间隙变为零。侧臂限位圈与轴头保护圈通过螺栓及紧定螺钉固定在搅拌轴上,安装后侧臂限位圈被包围在臂座之中,可保证轴头保护圈与侧臂限位圈对轴端的保护作用,使泥浆不致直接进入轴头保护圈与短轴套的定动间隙。其密封原理为:第一道是轴头保护圈与侧臂限位圈间定动间隙内润滑油的密封作用。在搅拌机工作前定动间隙各空间内充满润滑油,工作中通过电动泵以一定压力自动向定动间隙润滑油口注入润滑油,并通过黄胶与锁轴器主体之间向壳体内侧挤出,使定动间隙内一直充满润滑油。第二道是气动密封环的密封作用。在轴头保护圈的内圆加工一环形槽,与外接气源相通,压力气体(0.05MPa)进入环形槽后与转动体(紧套在搅拌轴上的短轴套)一起形成气体密封环。轴头保护与轴套的间隙愈小,则气体密封压力愈大。气体密封环的压力可将侵入的泥浆推出定动间隙,将密封由被动阻止泥浆改为主动将泥浆推出。第三道是防尘圈的密封作用。阻止气体进入主密封,使气体只能通向推出泥浆的方向。第四道是黄胶与锁轴器主体之间的密封,也是主密封。在此处将定动间隙分成两个部分,一部分由单向密封圈、锁轴器主体、黄胶及轴头外壳组成的密闭工作油腔,形成闭式密封;一部分是开式定动间隙。第五道是单向密封圈,防止润滑黄胶和锁轴器主体的润滑油外泄。第六道是骨架密封圈,防止浮动密封环内腔的润滑油向外泄漏。

2.2.2 失效形式

正常情况下,闭式密封可以更有效地阻止轴端漏浆,其使用寿命比开式密封有较大提高。闭式轴端密封主要用在较大的搅拌机上,由于搅拌机体积较大,加工有一定困难,所以壳体两端固定轴端密封的端面法兰的同轴度和端面与轴心的垂直度难以保证,导致定动间隙不均匀,对润滑油的密封、气动密封以及黄胶与锁轴器之间的密封造成影响,泥浆也会因此突破密封。因此,闭式密封也需要及时检查与维护。

通过以上对轴端密封的分析可以看出,不管是开式密封还是闭式密封,密封性能都受到搅拌筒与搅拌轴的加工精度和装配工艺的影响。因此,尽管轴端密封在结构形式上已经有了较大的改进,但是在工艺上,仍然有很大的提升空间。厂家应该在考虑性价比的前提下尽可能提高搅拌筒、搅拌轴的加工精度并改善装配工艺。从使用角度来说,应该经常对轴端密封进行维护、保养,及时调整定动间隙、更换密封件,以避免轴端漏浆的出现,减少因漏浆后损坏大量定动元件而造成的损失。